Reduzierung der Rauchbelastung beim Schweißen – die InterWeld-Studie

An Schweißarbeitsplätzen sind in der Regel Schutzmaßnahmen zur Reduzierung der Schweißrauchbelastung erforderlich. Experten der DGUV untersuchten im Rahmen einer Pilotstudie, ob mit Absaugtechnik und prozessoptimiertem MAG-Schweißen die Metallgrenzwerte eingehalten werden können.

Schweißen, Schneiden und verwandte Verfahren sind unverzichtbare Prozesse in der Metallverarbeitung. Durch stetige Weiterentwicklungen und Diversifikationen der Prozesse wurden und werden die Verfahren immer vielseitiger anwendbar. Mit den Verfahren der Schweißtechnik können viele Stahlwerkstoffe und Nichteisenmetalle wie Aluminium, Kupfer, Bronze, Messing, Nickelbasiswerkstoffe, Titanlegierungen gefügt oder geschnitten werden. Die Weiterentwicklungen betreffen allerdings nicht nur die Werkstoffe, sondern auch deren Materialstärken. Bleche mit einer Dicke von deutlich weniger als einem Millimeter sind heute genauso schweißbar wie Materialien mit weit mehr als 100 Millimeter Wandstärke. Schweißen, Schneiden und verwandte Verfahren finden daher in nahezu allen Branchen Anwendung, in denen Metalle be- und verarbeitet werden. Viele Schweißprozesse werden nach wie vor von Hand ausgeführt, auch wenn in der industriellen Fertigung die Prozessautomatisierung stetig zunimmt. Derzeit arbeiten in Deutschland schätzungsweise 200.000 Schweißerinnen und Schweißer.

Beim Schweißen werden durch Energieeintrag in Form von elektrischer Energie (Lichtbogen- und Widerstandschweißverfahren), Reibung (Reibschweißverfahren) oder auch thermischer Energie (Gasschweißen) die zu verbindenden Werkstücke im Bereich der Schweißnaht aufgeschmolzen und in der Regel durch Zugabe eines abschmelzenden Schweißzusatzwerkstoffes (Massiv- oder Fülldraht, Stabelektrode, Schweißstab oder -band) miteinander verbunden. Nach Erstarren der Schmelze und Abkühlen der Naht ist die Verbindung belastbar.

Die Anwendung der Schweißverfahren ist prozessbedingt mit einigen Gesundheitsrisiken verbunden, die sich aus der Verwendung von elektrischem Strom, unter Druck stehenden Gasen, der Wärme sowie aus dem Freiwerden von optischer Strahlung und Gefahrstoffen ergeben können. Nachfolgend werden hier jedoch nur die Gefahrstoffrisiken betrachtet.

Das Schweißverfahren ist prozessbedingt mit einigen Gesundheitsrisiken verbunden, die sich aus der Verwendung von Strom, unter Druck stehenden Gasen, Wärme sowie aus dem Freiwerden von optischer Strahlung und Gefahrstoffen ergeben können.

Gesundheitsrisiken durch Gefahrstoffe

Gefahrstoffe in Form von Schweißrauch und Schweißgasen werden aus der Schmelze – insbesondere aus dem abschmelzenden Schweißzusatz – frei. Durch Überhitzen der Schmelze oder des Schweißzusatzes verdampft Metall. Der Dampf steigt aufgrund seiner Temperatur über der Schmelze auf und kühlt in der Umgebungsluft ab. Bei der Abkühlung des Metalldampfs bilden sich Metallpartikel. Diese luftgetragenen Metallpartikel werden als Schweißrauch bezeichnet. Die Zusammensetzung des Rauches ist abhängig von der Werkstoffzusammensetzung. Rauche, die beim Schweißen von un- und niedriglegierten Stählen frei werden, bestehen überwiegend aus Eisen und Mangan oder deren Oxiden. Das Schweißen von korrosionsbeständigen Chromnickelstählen (oftmals als Edelstahl bezeichnet) setzt darüber hinaus auch Nickel- und Chromverbindungen frei. Eingeatmete Eisenverbindungen können beim Menschen die Atemwege belasten und die Lungenfunktion beeinträchtigen. Manganhaltige Rauche können neurologische Störungen ähnlich einer parkinsonschen Erkrankung verursachen. Sechswertige Chromverbindungen (hexavalentes Chrom) und Nickeloxid sind als krebserzeugend eingestuft.

Aus Arbeitsschutzgründen hat der Gesetzgeber in jüngster Vergangenheit zahlreiche Metallgrenzwerte für die Luftqualität an Arbeitsplätzen neu definiert. So gelten seit 2017 für Nickelmetall der Arbeitsplatzgrenzwert von 6 µg/m³ (A)[1], für Chrom(VI)-Verbindungen 1 µg/m³ (E)[2] und seit 2015 für Mangan 20 µg/m³ (A). Zur Bewertung der gefahrstoffunspezifischen Schweißrauchbelastung ist der Allgemeine Staubgrenzwert von 1,25 mg/m³ (A) anzuwenden.

Grenzwerte werden oft nicht eingehalten

Messungen, die zum Beispiel die messtechnischen Dienste der Unfallversicherungsträger an Schweißarbeitsplätzen durchgeführt haben, zeigen sehr häufig, dass trotz Anwendung von Schutzmaßnahmen die zuvor genannten Grenzwerte an Arbeitsplätzen nicht eingehalten werden. Die betreffenden Betriebe sind somit verpflichtet, ihre Maßnahmen zum Arbeitsschutz zu optimieren. Doch häufig verfügen weder die Betriebe noch diejenigen, die Schutzmaßnahmen anbieten, über genaue Kenntnisse, welche Präventionsmaßnahmen für die Grenzwerteinhaltung geeignet sind.

Das Institut für Prävention und Arbeitsmedizin der DGUV (IPA) sowie das Institut für Arbeitsschutz der DGUV (IFA) haben in Kooperation mit der Berufsgenossenschaft Holz und Metall sowie der Berufsgenossenschaft Energie Textil Elektro Medienerzeugnisse (BG ETEM) über die Durchführung einer Interventionsstudie zum Schweißen (InterWeld-Studie) diskutiert. Es wurde vereinbart, im Vorfeld der InterWeld-Studie Schweißarbeiten in der mechanischen Werkstatt des IFA unter Anwendung von technischen Schutzmaßnahmen (Absaug- und Prozesstechnik) zu simulieren und die Exposition messtechnisch zu bestimmen.

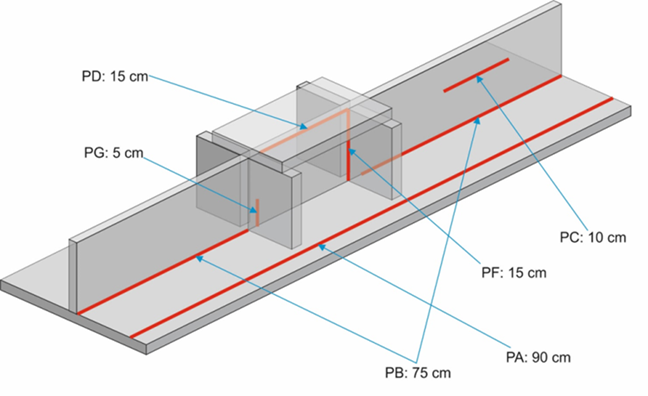

Unter praxisnahen Bedingungen wurden Kehl- und Auftragsnähte an einem Musterbauteil durch Metallaktivgasschweißen (MAG) – ein sehr häufig angewendetes Schweißverfahren – in verschiedenen Schweißpositionen geschweißt. Das Bauteil wurde aus zwei und zehn Millimeter starken Baustahl- sowie aus drei und zehn Millimeter starken Chromnickelstahlblechen gefertigt (siehe Grafik). Grundlage für die Konzeption dieses Bauteils und für die Festlegung der Schweißnähte waren Ergebnisse der in den Jahren 2005 bis 2009 in verschiedenen EU-Mitgliedsländern durchgeführten ECONWELD-Studie. In dieser Studie wurden Schweißerinnen und Schweißer unter anderem zu ihren Arbeitsweisen und Arbeitsbedingungen befragt. Die Art und die Längen der in den Schweißpositionen PB, PA, PC, PF, PG und PD an dem Musterbauteil auszuführenden Nähte spiegeln die Ergebnisse der Befragung wider.

Überschreitungen des Allgemeinen Staubgrenzwertes und des Arbeitsplatzgrenzwertes für Mangan (A) wurden regelmäßig festgestellt.

Der beim Schweißen des Musterbauteils entstehende Schweißrauch wurde entweder mit einer Absaughaube, die an einem Tragarm montiert war, oder mit Rauchabsaugbrennern an der Schweißstelle erfasst. Die Absaugeinrichtungen wurden in allen Versuchen bestimmungsgemäß und konform mit der ISO-Norm 21904 betrieben. Als Schweißstromquelle wurde ein digitales Multiprozess-Schweißgerät eingesetzt, das MAG-Schweißen mit diversen Lichtbogenarten ermöglichte. Die Bauteile aus zwei und drei Millimeter starken Blechen wurden mittels Kurzlichtbogen und modifiziertem Kurzlichtbogen geschweißt, die Bauteile aus zehn Millimeter dicken Blechen mit Sprühlichtbogen, modifiziertem Sprühlichtbogen, Impulslichtbogen sowie modifiziertem Impulslichtbogen. Bei den modifizierten Lichtbogenarten werden die Prozessvarianten so geregelt, dass der Lichtbogen stabiler und kontrollierter brennt. Dadurch kann mit weniger Energie geschweißt werden, wodurch sich die Größe der Wärmeeinflusszone verringert und die Nahtqualität verbessert, sich prinzipiell aber auch die Schweißrauchemissionen verringern. Die Messungen bestätigen diesen Effekt. Beim Schweißen mit modifizierten Lichtbogenvarianten war die Rauchbelastung etwas geringer als mit konventionellem Lichtbogen.

Beim Schweißen von zwei Millimeter starken Baustahlblechen wurden in Kombination mit der gewählten Absaugtechnik die relevanten Gefahrstoffgrenzwerte in der Atemluft der schweißenden Person eingehalten. Überschreitungen des Arbeitsplatzgrenzwertes für Mangan wurden lediglich beim Schweißen ohne Rauchabsaugung festgestellt.

Beim Schweißen von drei Millimeter starken Chromnickelstahlblechen wurden der Allgemeine Staubgrenzwert sowie der Mangangrenzwert in der Regel eingehalten. Kritisch waren die Chrom(VI)- und Nickelkonzentrationen, selbst beim Einsatz von Absaugtechnik und modifizierten Lichtbogen wurden Grenzwertüberschreitungen im Atembereich der schweißenden Person festgestellt.

Beim Schweißen der zehn Millimeter dicken Baustahlbleche konnten beim Einsatz von Absaugtechnik und modifiziertem Lichtbogen Reduktionen in der Exposition gegenüber den untersuchten Gefahrstoffen beobachtet werden. Überschreitungen des Allgemeinen Staubgrenzwertes und des Arbeitsplatzgrenzwertes für Mangan (A) wurden jedoch regelmäßig festgestellt. Beim Schweißen von zehn Millimeter Chromnickelstahlblechen war eine Einhaltung des Allgemeinen Staubgrenzwertes und des Mangangrenzwertes gegeben, jedoch wurden die Grenzwerte für Chrom(VI)-Verbindungen und für Nickel teilweise überschritten. Verfahren mit modifiziertem Lichtbogen emittierten tendenziell weniger Rauch.

Messungen zeigen häufig, dass trotz Anwendung von Schutzmaßnahmen die zuvor genannten Grenzwerte an Arbeitsplätzen nicht eingehalten werden.

Fazit und Ausblick

Werden Dünnbleche oder dünnwandige Werkstücke geschweißt, ist eine Einhaltung der Metallgrenzwerte möglich, sofern die Rauche an der Entstehungsstelle abgesaugt werden. Der Einsatz moderner Schweißstromquellen mit geregelten Prozessvarianten trägt zur weiteren Reduzierung der Schweißrauchemissionen und damit auch zur Expositionsminderung bei.

Die Einhaltung des Arbeitsplatzgrenzwertes für Mangan (A) und des Allgemeinen A-Staubgrenzwertes stellt beim Schweißen von Werkstücken aus unlegierten Stählen mit Materialstärken im Bereich von zehn Millimeter und mehr auch unter optimalen Rahmenbedingungen eine Herausforderung dar. Zwar führte das Schweißen mit modifizierten Lichtbogen, das heißt mit geregelten Prozessvarianten, in Kombination mit effizienter Absaugtechnik zu einer deutlichen Reduzierung der Schweißrauchbelastung. Eine Grenzwerteinhaltung konnte jedoch nicht in allen Fällen erreicht werden. Ein ähnliches Bild zeigte sich für das Schweißen von zehn Millimeter dicken Chromnickelstahlblechen, hier wurden teilweise kritische Expositionen insbesondere gegenüber Chrom(VI)- und Nickelverbindungen beobachtet.

Die Ergebnisse der InterWeld-Pilotstudie werden mit Herstellenden von Schweißgeräten, Schweißgasen und Schweißzusätzen sowie mit den Anbietenden von Absaugtechnik diskutiert. Gemeinsam sollen die technischen Möglichkeiten zur weiteren Emissionsminderung erörtert werden.

Kenntnisse über die Programmierung der Prozessvarianten an modernen Schweißmaschinen sollten verstärkt in Lehrgängen und Weiterbildungskursen der schweißtechnischen Lehr- und Versuchsanstalten vermittelt werden.