Herausforderungen des Klimawandels für Arbeitssicherheit und Gesundheitsschutz

Neben direkten Auswirkungen wie Hitzestress führt der Klimawandel zu indirekten Auswirkungen auf die Arbeitswelt, da die mit der Dekarbonisierung verbundene Transformation in vielen Industrien und Branchen zu einer Anpassung oder Neuausrichtung von Wertschöpfung und Beschäftigung führt. Dies wird Konsequenzen für die Arbeitssicherheit und den Gesundheitsschutz haben.

Der Klimawandel ist auch in der Arbeitswelt allgegenwärtig. Bereits heute existieren Regionen auf der Welt, in denen die Außentemperatur an einer wachsenden Zahl von Tagen über der „Betriebstemperatur“ des Menschen liegt. Dies führt einerseits zu einem unmittelbaren Rückgang der Arbeitsproduktivität, zum anderen zu einer Zunahme gesundheitlicher Schäden wie Hitzestress und Kreislaufschädigungen. Die direkten Klima- und Wettereffekte umfassen darüber hinaus Trockenheit und Extremwetterereignisse sowie die Zunahme der UV-Einstrahlung, die allesamt eine Gefährdung für die Arbeitssicherheit und körperliche Unversehrtheit insbesondere bei Arbeiten unter freiem Himmel darstellen. Hinzu kommt die Ausbreitung von pathogenen Organismen auch in gemäßigten Breiten. Konsequenzen ergeben sich hierbei auch für die Stabilität von Lieferketten und die Arbeitsfähigkeit der Industrie; die Blockade des Suezkanals im März 2021 durch das nach starkem Wind auf Grund gelaufene Containerschiff „Ever Given“ hat gezeigt, wie fragil die global vernetzte Just-in-time-Ökonomie ist. Tatsächlich kann sich aus den geopolitischen, pandemischen und klimatischen Schocks sowie deren Interdependenzen für die Industrie eine Situation ergeben, in der weder eine konstante Versorgung mit grünen Energien noch mit Rohstoffen und Halbzeugen gesichert werden kann.

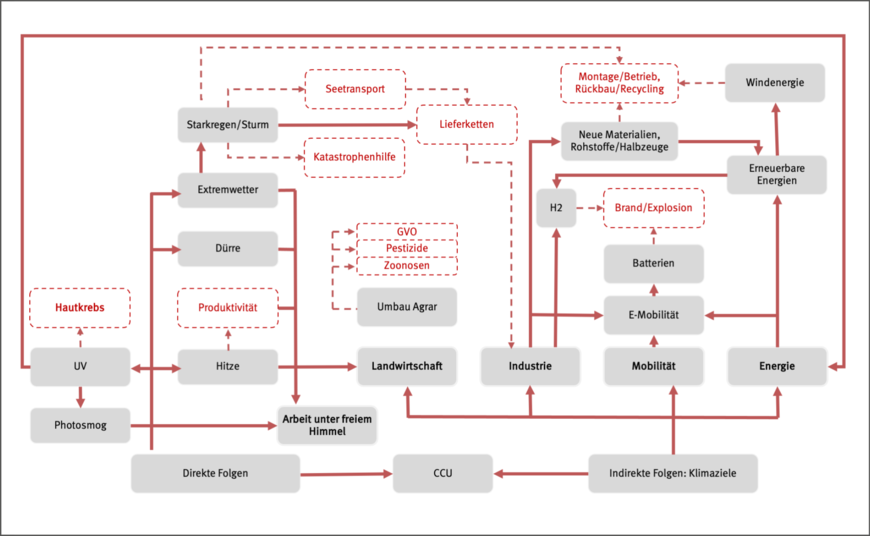

Den skizzierten direkten Auswirkungen des Klimawandels stehen verschiedene indirekte Effekte gegenüber. Diese ergeben sich aus technologischen Entwicklungen zur Reduktion von Treibhausgasemissionen. Sie zielen darauf ab, die Erderwärmung gemäß den Klimazielen von Paris auf 1,5 Grad Celsius zu begrenzen. Stichworte sind hier die Dekarbonisierung und auf europäischer Ebene der „Green Deal“. Die Verwirklichung emissionsarmer oder gar -freier Industrien, der Ersatz fossiler Brenn- und Rohstoffe durch erneuerbare Energien und alternativer Stoffströme wie Biomasse, aber insbesondere auch eine Kreislaufwirtschaft erfordern einen umfassenden Umbau ganzer Industrien. Diese entstehenden „grünen“ Produkte und Fertigungsverfahren gehen mit neuen Formen der Arbeitsorganisation und -gestaltung sowie Qualifikationen einher. Abbildung 1 fasst exemplarisch einige direkte und indirekte Auswirkungen des Klimawandels zusammen.

Einsatz von 4.0-Technologien

Die Entwicklung, Herstellung und Nutzung neuer Technologien zur Dekarbonisierung gehen weitgehend einher mit dem Einsatz vernetzter digitaler Technologien zur Messung, Steuerung, Modellierung und Simulation von Prozessen und Verfahren. Da eine derartige Industrie 4.0 davon geprägt ist, aus einer Vielzahl von Echtzeitinformationen und Sensordaten stets optimale Parameter für die effektive und effiziente Produktion sowie die weltweite Kopplung der Wertschöpfung bereitzustellen, kann der Wert der Digitalisierung auch für den Arbeitsschutz genutzt werden. So können (potenzielle) Gefahrenquellen nicht nur unmittelbar überwacht, sondern mittels Mustererkennung und Predictive Analytics prinzipiell auch antizipiert werden. Ein solcher Ansatz steht im Einklang mit dem Bestreben auf europäischer Ebene, insbesondere durch präventive Maßnahmen eine „Vision Zero“ im Hinblick auf tödliche Arbeitsunfälle und -erkrankungen zu erreichen.

In der beschriebenen Weise dürfte die Herstellung von grünen Technologien zu einer weiteren Humanisierung der Arbeitswelt und zu einer Verbesserung der Arbeitssicherheit und des Gesundheitsschutzes führen. Die neuen Technologien erfordern neue, im Regelfall stark automatisierte 4.0-Produktionsprozesse und -orte in Form neuer oder neu ausgerichteter Fabriken. Da es sich hierbei im Regelfall um Neuinvestitionen handelt, werden die digital vernetzten und unterstützten Technologien und Arbeitssysteme nach Effizienz- sowie nach ergonomischen Kriterien gestaltet. Damit erfüllen diese die Ansprüche an „Gute Arbeit“ im Sinne von Belastungs- und Gefährdungsminimierung sowie Gesunderhaltung. Allerdings ist zu erwarten, dass sich neue Gefährdungen durch neue Materialien, Stoffe und Verfahren ergeben. Für diese müssen frühzeitig Gefährdungsbewertungen vorgenommen und in die Aus- und Weiterbildung integriert werden.

Beispielsweise erfolgt die Herstellung von Batteriezellen und Akkupacks für die Elektromobilität überwiegend automatisiert und in großindustriellem Maßstab, sodass die Arbeitssicherheit wie bei vergleichbaren industriellen Fertigungsprozessen durch technische und organisatorische Maßnahmen sowie einhergehend mit der Produktsicherheit der Akkus zu gewährleisten ist. Aufgrund der automatisierten Produktion der Batteriezellen umfassen die zentralen Aufgaben und Tätigkeiten der Beschäftigten in diesem Bereich im Wesentlichen die Prozessüberwachung und -steuerung sowie die Produktionslogistik. Zudem ist es notwendig, die erforderlichen Reinheits- und Produktionsbedingungen für die später einwandfreie Funktion der Batterien zu schaffen. Hierfür sind spezielle Schutzanzüge für die Beschäftigten unabdingbar. Aufgrund des hohen Automatisierungsgrades und der Abwesenheit körperlich anstrengender Tätigkeiten sind die größten Belastungen der Beschäftigten psychischer Natur. Eine weitere Gefährdung geht von chemischen und thermischen Reaktionen – etwa dem thermischen Durchgehen der Zellen – beim unsachgemäßen Umgang mit Rohstoffen/Materialien, aber auch den Produkten aus.[1]

Wenngleich die Produktion grüner Technologien wie skizziert meist in modernen Werken erfolgt, können von der Herstellung verschiedener Bauteile grüner Technologien dennoch Gefahren ausgehen. So erfordert beispielsweise die Herstellung von Rotorblättern für Windgeneratoren noch immer erhebliche handwerkliche Arbeiten bei der Verwendung von Glasfasern, Kunstharzen und weiteren Materialien, von denen allesamt eine grundsätzliche Gesundheitsgefährdung ausgeht. Allerdings ist speziell das Thema Arbeitssicherheit und Gesundheitsschutz bei der Herstellung von Rotorblättern in Deutschland inzwischen gegenstandslos, da im Jahr 2022 auch die letzten hiesigen Produktionsstätten aus Gründen mangelnder Wirtschaftlichkeit geschlossen wurden – kein gutes Zeichen für den Erneuerbare-Energien-Standort Deutschland und seine Wettbewerbsfähigkeit. Unabhängig vom Herstellerland der Technologien für die Nutzung von Wind oder Sonne zur Stromerzeugung erfordern diese angepasste, beziehungsweise neue Maßnahmen des Arbeitsschutzes. So stellen die Installation, Wartung und Demontage von Windkraft- und Solaranlagen besondere Sicherheitsanforderungen aufgrund der baulichen Höhe, der Einwirkung von Wetter- und Klimaphänomenen wie etwa Windböen, Kälte, Hitze, der von den Geräten ausgehenden Gefahr elektrischer Schläge und der verwendeten Materialien und Bauspezifika wie beispielsweise Gewicht, Größe und Formgebung der Bauteile, mechanische Spannung, Abriebe und Splitter.

Neben Windkraft und Sonnenenergie ist ein aktuell prominentes Beispiel für die Entstehung neuer grüner Technologien und die mit ihnen verbundenen Gefährdungspotenziale die sich entwickelnde Wasserstoffwirtschaft auf Basis von „grünem“ Wasserstoff (H2), der mittels Elektrolyse gewonnen wird. Während die chemische Industrie über eine jahrzehntelange Erfahrung und entsprechende Regularien für den Umgang mit fossilem Wasserstoff verfügt, ist dieses Thema für andere Industrien noch Neuland. Ein universelles und branchenübergreifendes „Sicherheitscurriculum Wasserstoff“ scheint auch international angesichts des Markthochlaufs für grünen H2 bis zum Jahr 2030 ein Gebot der Stunde.[2] Da neben der chemischen Industrie für einzelne Kontexte und Anwendungen wie etwa Kfz-Werkstätten bereits angepasste Regeln für den sicheren Umgang mit Wasserstoff vorliegen, scheint es ohne Weiteres denkbar, ein derartiges universelles H2-Sicherheitscurriculum rasch zu definieren und umzusetzen. Tatsächlich bietet sich sogar die Chance, dies europäisch und international koordiniert zu tun und somit parallel zu den sich entwickelnden technischen Standards auch die entsprechenden Bildungs- und Arbeitssicherheitsstandards zu setzen.

Internationale Dimension der Rohstoffe

Die Produktion grüner Technologien beruht nicht nur auf der Nutzung fossiler Rohstoffe, sondern erfordert auch Materialien, die in Deutschland und Europa meist Mangelware sind. Insbesondere die metallischen Rohstoffe und hier in hohem Maße die seltenen Erden werden als kritische Rohstoffe angesehen. Sie werden vielfach aus Schwellen- und Entwicklungsländern importiert. Damit kommt angesichts des Erneuerbare-Energien-Booms der Herkunft der Rohstoffe und den Bedingungen für Mensch und Umwelt, unter denen sie gewonnen werden, eine hohe Bedeutung zu: „[Übersetzung durch den Autor] Es wird erwartet, dass die Nachfrage nach Rohstoffen wie ‚Spezialmetallen‘ in den kommenden Jahrzehnten erheblich zunehmen wird, und es besteht die Gefahr, dass neue Bergwerke eröffnet werden, ohne dass die Umweltstandards der Minen eingehalten werden. […] Es gibt weltweit eine Reihe von Initiativen für nachhaltige Bergbauaktivitäten, darunter auch Zertifizierungssysteme, die sich mit unterschiedlichen Themen wie Umweltaspekten, Kleinbergbau, Sicherheitsfragen und Menschenrechten befassen.“[3] Nicht selten werden die Rohstoffe unter höchst prekären Umständen gewonnen; so etwa das für die Batterien der Elektromobilität aktuell noch unverzichtbare Kobalt, das zu großen Teilen in der Republik Kongo gefördert wird. Neben den großen internationalen Bergbauunternehmen existiert ein ausgeprägter und oftmals illegaler handwerklicher Bergbau, zum Teil mit besonders gefahrenreicher Kinderarbeit. Die Frage der Arbeitssicherheit und körperlichen Unversehrtheit im Bergbau ist ein Thema, das insbesondere in Afrika, Asien und Lateinamerika oftmals stark unterentwickelt ist, es jedoch nicht zwangsläufig sein muss, wie das Beispiel Chile zeigt. So konnte die Anzahl der Unfälle in von großen Bergbauunternehmen betriebenen chilenischen Minen durch konsequente Sicherheits- und sanktionsbewährte Kontrollmaßnahmen von 33,3 verunfallten Minenarbeitern pro 1 Million verfahrene Arbeitsstunden im Jahr 1989 auf 1,65 Fälle pro 1 Million Arbeitsstunden im Jahr 2018 gesenkt werden.[4] Zum Vergleich: In der deutschen Braunkohle betrug 2018 die Anzahl anzeigepflichtiger Betriebsunfälle pro 1 Million verfahrene Arbeitsstunden 2,3 Fälle.[5]

Ein zu den Bedingungen der Rohstoffgewinnung vergleichbares Bild ergibt sich für das Recycling und die stoffliche Rückgewinnung. Da für verschiedene grüne Technologien noch keine wirtschaftlich oder ökologisch vertretbaren Wiedergewinnungsverfahren existieren, wird der (Elektro-)Schrott vielfach nach Afrika transportiert, wo er in für Mensch und Umwelt höchst schädlicher Weise aufbereitet und verwertet wird. Der im Jahr 2021 von der Regierung Ghanas geräumte Elektroschrott- und Wiederverwertungsplatz Agbogbloshie in der ghanaischen Hauptstadt Accra stand lange Zeit als Synonym für diese Praktiken. Vor diesem Hintergrund muss dafür Sorge getragen werden, dass der Fortschritt in der Eindämmung der Klimaerwärmung durch grüne Technologien im globalen Norden nicht zulasten der Menschen und der Natur im globalen Süden geht – und zwar sowohl in Bezug auf die Rohstoffgewinnung als auch auf die Verwertung ausgemusterter grüner Technologien.

Kreislaufwirtschaft

Wenngleich aktuell angesichts Energiepreisschock und „Osterpaket“ in erster Linie der Ausbau der Erzeugerkapazitäten von Wind- und Sonnenenergie im Mittelpunkt steht, darf nicht außer Acht gelassen werden, dass die ersten zu Beginn der 2000er-Jahre in Betrieb gegangenen Erneuerbare-Energien-Anlagen und -Parks das Ende ihrer Lebens- und Nutzungsdauer erreicht haben. Grundsätzlich ist davon auszugehen, dass die anfallenden Millionen Tonnen Beton, Stahl oder Aluminium über bestehende Recyclingstrukturen verwertet werden können. Als deutlich problematischer werden dagegen beispielsweise die Rotorblätter beurteilt, die insbesondere aus glasfaserverstärkten Kunststoffen sowie in deutlich geringerem Maße aus kohlenstofffaserverstärkten Kunststoffen bestehen. Da es bislang relativ wenige Erfahrungen, Kapazitäten sowie Standardisierungen auf diesem Gebiet gibt, sind neben ökologischen gerade auch Aspekte des Arbeitsschutzes im Zusammenhang mit Rückbau und Recycling relevant. So kann es zum Beispiel beim Zerlegen der Rotorblätter von Windkraftanlagen zu Gefahrensituationen kommen, da die beim Sägen entstehenden Stäube Risiken für Mensch und Umwelt darstellen. Auch die Verwertung von kohlenstofffaserverstärkten Kunststoffen stellt ein entsprechendes gesundheitliches Risiko dar, da etwa bei der thermischen Behandlung lungengängige Partikel entstehen können.[6] Um diese Probleme zu lösen, sind neue Verfahren nötig, die eine Wiederverwertung der anfallenden Materialmengen sowohl qualitativ als auch quantitativ ermöglichen. Eine schlichte Deponierung oder thermische Verwertung ist ebenso wenig akzeptabel wie eine „Aufbereitung“ unter prekären Bedingungen in Schwellenländern. Vielmehr sind zirkuläre Prozesse erforderlich, die die wertvollen Rohstoffe oder auch Bauelemente einer neuen hochwertigen Nutzung zuführen.

Die Kreislaufwirtschaft hat nach Berechnungen das Potenzial, den CO2-Ausstoß des produzierenden Gewerbes insgesamt um 45 Prozent zu senken;[7] etwa indem die Chemieindustrie nicht mehr Öl und Gas nutzt, sondern Altkunststoffe, Biomasse oder auch direkt CO2 aus Abgasen oder der Atmosphäre (Carbon Capturing and Utilisation – CCU). Für eine umfassende Kreislaufwirtschaft ist gegenüber dem heute üblichen Recycling mit einer deutlichen Aufwertung und auch Digitalisierung der Arbeit zu rechnen, da umfassende Investitionen und neue (automatisierte) Verfahren zur Erschließung der „neuen Rohstoffquellen“ zu erwarten sind. Die Digitalisierung und schrittweise Wissensbasierung der Kreislaufwirtschaft sowohl innerhalb einzelner Unternehmen als auch firmenübergreifend sowie insbesondere in der existierenden Abfall- und Recyclingwirtschaft dürften zu einer Aufwertung der Tätigkeiten bei einer gleichzeitigen Flexibilisierung der Arbeit führen. Insbesondere in der Recyclingbranche kann dies zu einer Verschiebung von gering qualifizierten manuellen Tätigkeiten zu höher qualifizierten planerischen und prüfend-steuernden Tätigkeiten führen. Damit verbunden wäre zwangsläufig eine Reduzierung des Gefährdungspotenzials[8], das in der bestehenden Recyclingwirtschaft überdurchschnittlich hoch ausgeprägt ist.

Ausblick

Es ist zu erwarten, dass der Ersatz der fossilen durch regenerative Rohstoffe zu Schwankungen in der Verfügbarkeit und Qualität von Ausgangsmaterialien für die (Grundstoff-)Industrie führt. Unter Umständen können infolge der volatilen Stoffströme die bestehenden Volllastprozesse nicht aufrechterhalten werden, wie dies – wenn auch aus anderen Gründen – zu Zeiten der COVID-19-Pandemie in verschiedenen globalen Lieferketten der Fall war. Gleiches gilt für die Verfügbarkeit von grüner Energie, die zumindest für eine Übergangszeit nicht immer im benötigten Umfang bereitstehen und gegebenenfalls nicht immer durch konventionelle Energien ersetzt werden könnte. Gefordert sind somit flexible Alternativen zu Prozessen, die immer am nominellen Optimum gefahren werden. Eine derartige Flexibilität dürfte zwangsläufig eine wesentlich erhöhte Variabilität und Aufgabenvielfalt in den Arbeitsprozessen inklusive einer stärkeren zeitlichen und räumlichen Entgrenzung zur Folge haben, was bestehende Standardisierungen und damit auch erprobte Maßnahmen des Arbeitsschutzes infrage stellt. Da die beschriebenen Prozesse gleichzeitig von der Digitalisierung getrieben und ermöglicht werden, müssen situative Mechanismen zur Gewährleistung der Arbeitssicherheit entwickelt und implementiert werden, die auf einer individuellen und in Echtzeit verfügbaren datengestützten Lagebeurteilung der Prävention beruhen. Eine Datennutzung für Arbeitsschutz setzt jedoch voraus, dass die handelnden Akteurinnen und Akteure unter Wahrung des Datenschutzes Zugang zu den Daten erhalten und über die nötigen Qualifikationen verfügen, um mit diesen Daten im Sinne der Gefährdungsvermeidung/-entschärfung zu arbeiten. Gegebenenfalls müssen die Daten aus den Produktionsprozessen zudem um Biomonitoringdaten ergänzt werden, um negative Einflüsse auf den menschlichen Organismus erfassen zu können. Grundsätzlich bietet sich über eine Industrie 4.0 die Möglichkeit, den Arbeitsschutz in einem datengestützten und beständig aktualisierten Prozess zur situativen Gefährdungsbeurteilung in die immer rascheren Innovations- und Produktionszyklen zu integrieren. Auf diese Weise ergibt sich ein doppelter Nutzen, indem die Sensordaten zur Optimierung der Produktionsprozesse auch zur Optimierung der Arbeitssicherheit genutzt werden.

Anmerkung: Der vorliegende Beitrag beruht in Teilen auf den explorativen Studien „Die Auswirkungen von Digitalisierung und Dekarbonisierung auf Arbeitsinhalte und Arbeitsqualität“ sowie „Auswirkungen des Klimawandels auf technologische Entwicklungen und deren Folgen für Arbeitssicherheit und Gesundheit“, die das Institut für Innovation und Technik im Rahmen der Strategischen Vorausschau des Bundesministeriums für Arbeit und Soziales (BMAS) erstellt hat.